Kaffee-KapselnSankt Augustiner Kunststoffmaschinenbauer ist weltweiter Marktführer

Gruppenbild mit bunten Kapseln: (von rechts) Gerhard Brock, Peter Kuhne, Jürgen Schiffmann und Patrizia Bizon-Thiebus vom Sankt Augustiner Kunststoffmaschinenbauer Kuhne.

Copyright: Bröhl

Sankt Augustin – Der bunte Ballon an der Bürodecke machte Firmenchef Peter Kuhne über Monate hinweg gute Laune: Die Folie ließ das Helium nicht entweichen – ein Beweis für die hervorragenden Barriere-Eigenschaften des Kunststoffs made in Sankt Augustin. Das patentierte Material hält auch Leberwurst und Joghurt frisch – und Kaffee. Bei den Dolce-Gusto-Kapseln ist der Mittelständler Weltmarktführer. Die brandneue Variante für Tee lässt die Betrachter schmunzeln: Die Hütchen in Rot und Orange erinnern an Pappnasen. „Passt zum Rheinland“, sagt der 63-jährige Kuhne.

Facharbeiter nur schwer zu finden

Angesichts voller Auftragsbücher herrscht beim Kunststoffmaschinenbauer auch aktuell beste Stimmung, allein die mindestens zehn offenen Stellen machen Kuhne und seinen Geschäftsführern Gerhard Brock (Maschinenbau) und Jürgen Schiffmann (Anlagenbau) Sorgen. Facharbeiter sowie Vertriebsleute seien nur schwer zu finden. Das Unternehmen bilde selbstverständlich aus – „wir liegen mit 30 Azubis bei einer Quote von 15 Prozent“, so Kuhne – doch der Markt sei leer gefegt, auch Anfragen bei Zeitarbeitsfirmen, um Auftragsspitzen abzufedern, blieben erfolglos.

Vielleicht liegt es daran, dass der erfolgreiche Familienbetrieb, der maßgeschneiderte Lösungen für seine Kunden bietet und außerdem eine Menge Patente hält, ein „schlafender Riese“ ist. Wer kann von den Endverbrauchern schon etwas mit den Begriffen Extruder, Blasfolie und Geomembran anfangen? „Als Partygespräch nicht sexy genug“, sagt der Chef augenzwinkernd.

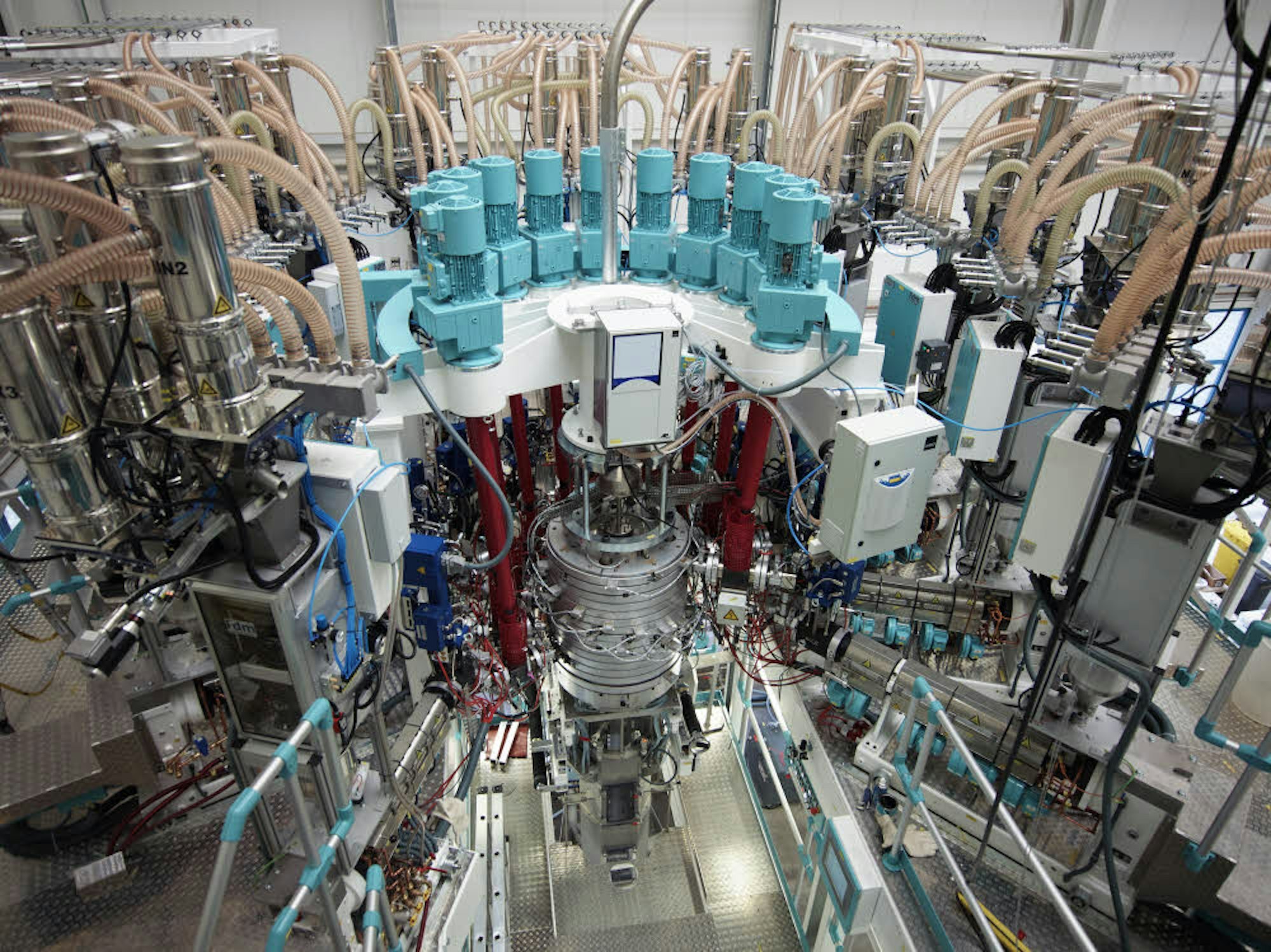

Haushoch: In dieser Maschine werden aus Molekülen Barrierefolien für Wurstpellen, Schrumpfbeutel und medizinische Verpackungen wie Blutbeutel.

Copyright: Bröhl

Wer verstehen will, was Kuhne macht, sollte zur Kunststoff-Kaffee-Kapsel greifen. Sie ist das Konkurrenzprodukt zum Metallhütchen, für das Schauspieler George Clooney wirbt. Und das laut Kuhne die wesentlich schlechtere Umweltbilanz hat: „Man will vom Aluminium weg. Es ist praktisch nicht recycelbar und muss verbrannt werden.“ Die Herstellung verbrauche zudem extrem viel Wasser, die Abwässer enthielten Giftstoffe wie Bauxit.

Wenn schon Verpackung, dann möglichst wiederverwertbar, was für das Produkt spricht, das die Kuhne-Maschinen täglich millionenfach ausstoßen, in vielen Ländern. 22 gibt es, 16 hat ein Großkunde gekauft, sechs der zweite.

Ein Jahr von der Idee bis zum Endprodukt

Ein Jahr im Schnitt dauere es von der Idee bis zur fertigen Anlage, rund 50 Mitarbeiter sind damit beschäftigt. Die größten Fertigungsstraßen haben 45 Metern Länge, 18 Metern Breite und 26 Metern Höhe die Ausmaße eines Mehrfamilienhauses und werden in 40 Containern oder auf 40 Sattelschleppern transportiert – Kaufpreis etwa zehn Millionen Euro. Die kleinsten Extruder sind nur so groß wie ein Tisch.

Die Rezeptur für die Barriere-Folie, die das Aroma drinnen und Luft und Feuchtigkeit draußen lässt, liefert Kuhne in der Regel gleich mit. Die sollte fein und gleichmäßig sein, eine Kunst, vergleichbar damit, ein Sandwich zu belegen, veranschaulicht Gerhard Brock. Mehrere, hauchdünne Kunststoffschichten mit verschiedenen Eigenschaften werden mit Kleber zu einer Folie verbunden, „da darf nichts verrutschen bei der Produktion“, so Brock.

Der Fortschritt zeigt sich in der Anzahl der Schichten, aus denen das Material besteht. Die modernsten Entwicklungen schaffen bis zu 17, so Kuhne. Das „Tiefziehen“ – wenn aus der recht starren, dunklen Folie eine Kapsel wird, sei hingegen technisch ein Klacks. Das Prinzip ist nicht neu und wurde zunächst für Joghurtbecher entwickelt, die Molkerei Müller füllte als erste das empfindliche Milcherzeugnis in die Leichtverpackung, die die Kuhne-Maschinen ausspucken. Konkurrenz, zum Beispiel von fernöstlichen Billiganbietern, fürchten die Spezialisten aus Sankt Augustin nicht. Für die deutsche Qualität spreche der geringere Materialverbrauch, der bei den wertvollen Rohstoffen eine jährliche Ersparnis von 1,5 Millionen Euro bedeuten könne.

Industriespionage aufgedeckt

Ganz vorn hat Kuhne auch die Nase bei der Wurstpellen-Produktion, „es gibt kaum eine auf der Welt, die nicht auf unseren Maschinen hergestellt wird“, so Jürgen Schiffmann, Geschäftsführer der Sparte Anlagen. Sie sollen nicht nur das Austrocknen verhindern und für lange Haltbarkeit sorgen, sondern müssen auch mehr aushalten als ein Autoreifen: Sie werden mit einem Druck von vier Bar gefüllt. Bei der Salami hingegen muss die Hülle atmen. Und der Schrumpfbeutel, der sich wie eine zweite Haut ums Steak schmiegt, ermöglicht den Transport des Frischfleisches aus Argentinien, das Wochen unterwegs sein kann.

So viel Expertise weckt Begehrlichkeiten. Einen Fall von Industriespionage deckte Peter Kuhne mit Hilfe eines Detektivs auf. Der Verdächtige konnte bei einer fingierten Geldübergabe geschnappt werden. „Ich saß mit der Kriminalpolizei im Nebenzimmer. Es war wie im Film.“