Die Wipperfürther Firma Exte stellt Kunststoffprofile für Fenster und Rollladenkästen her. Im Unternehmen wird nicht nur produziert, sondern auch geforscht.

Made in OberbergEin Marktführer aus Wipperfürth

Ein Meilenstein war die neue Produktionshalle, die 2019 in Betrieb ging. Mit Außenmaßen von 150 mal 90 Meter ist sie größer als zwei Fußballfelder.

Copyright: Exte

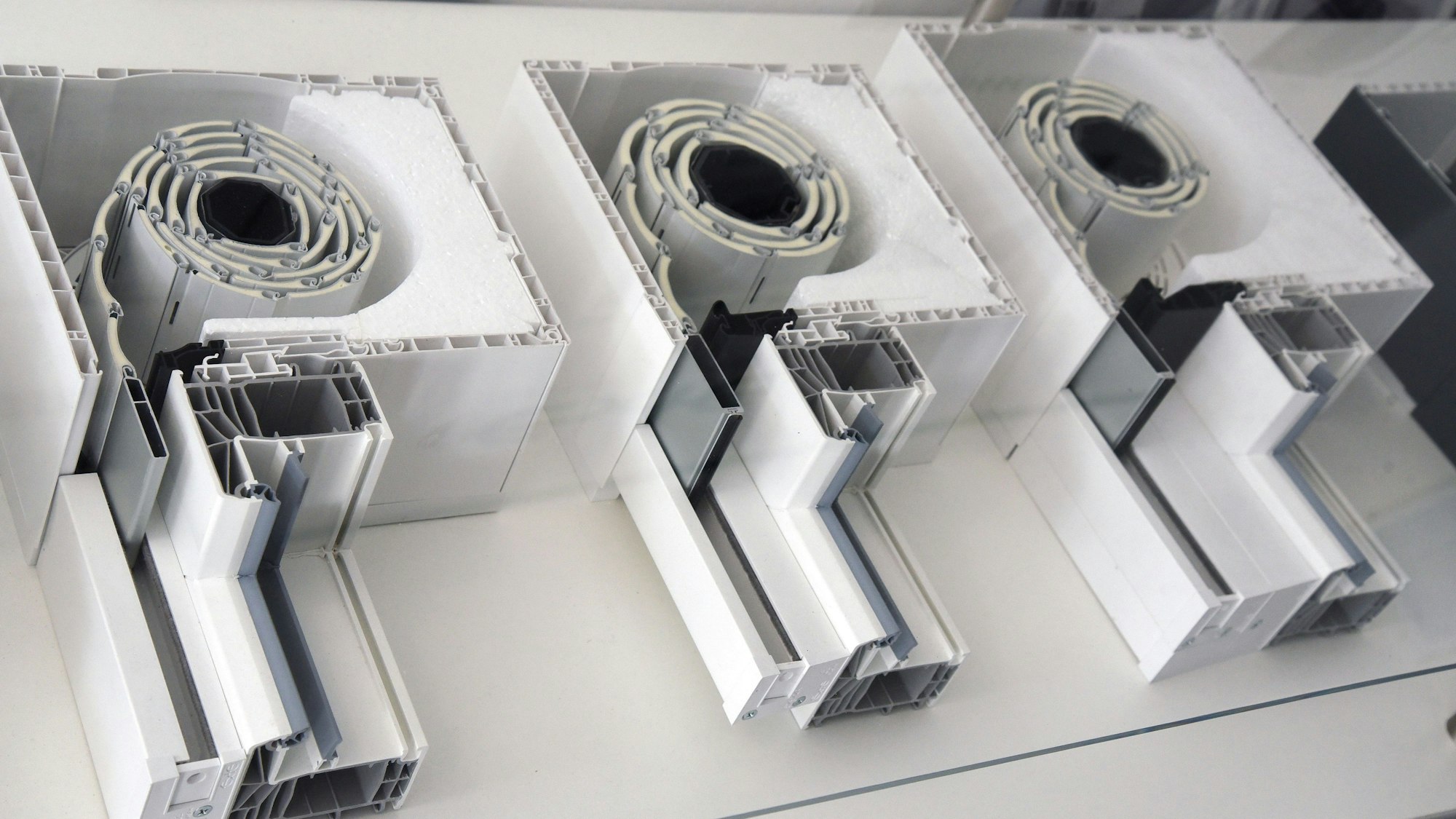

Es gibt erfolgreiche mittelständische Unternehmen, die kaum jemand kennt. Dazu gehört die Exte GmbH aus Wipperfürth-Wasserfuhr. Der Name „Exte“ leitet sich aus der Produktionsweise ab, es geht um Extrusion. Granulat aus Polyvinylchlorid (PVC) wird aufgeschmolzen und unter Druck durch ein Werkzeug gepresst, das der Masse die gewünschte Form verleiht. Bei Exte entsteht so vor allem Zubehör für Rollladenkasten-Systeme und die Fensterbaubranche, dazu kommen Kunststoffprofile für den Innenausbau von Dachböden. Auch auf Spritzguss versteht man sich in Wasserfuhr.

Tobias Marten ist Marketingleiter bei Exte. Er führt uns einmal durch das ganze Firmengelände. Die erste Produktionshalle wurde Anfang der 1960er Jahre errichtet, dann wuchs das Unternehmen kontinuierlich weiter. Ein Meilenstein war die neue Produktionshalle, die 2019 in Betrieb ging. Mit Außenmaßen von 150 mal 90 Meter ist sie größer als zwei Fußballfelder.

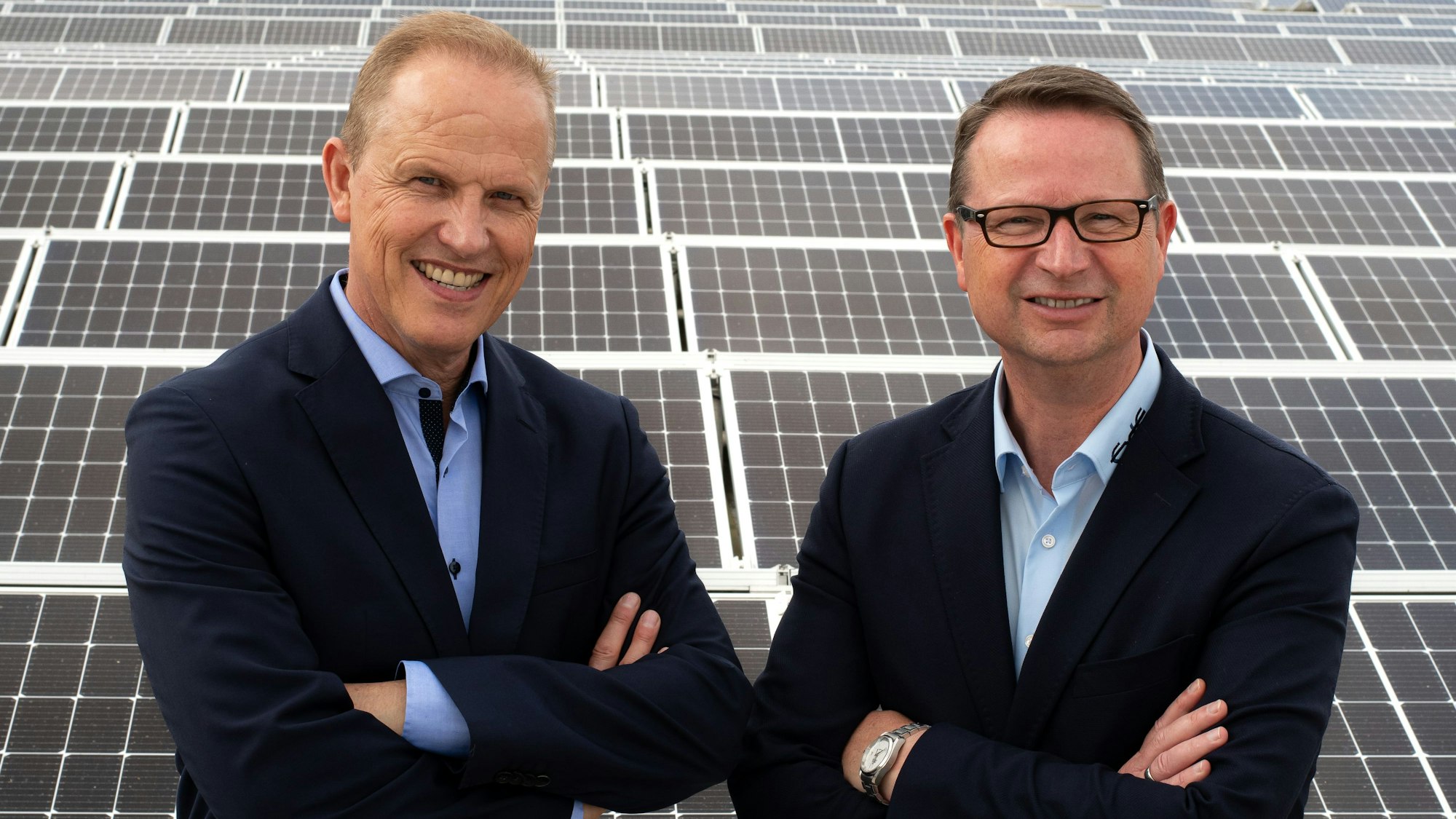

Die Geschäftsführer Dan Friedl (l.) und Holger Manske setzen auf Solarenergie.

Copyright: Exte GmbH

Dort arbeiten in Reih und Glied 21 Extruder, „aber wir bauen weiter aus“, erklärt Marten. Platz dafür ist in der großen Halle noch vorhanden. Um den Kunststoff zu erhitzen und zum Antrieb der Maschinen benötigt Exte Strom – viel Strom. Auf dem Dach der großen Halle stehen 2242 Solarmodule, die pro Jahr rund 760 000 Kilowattstunden Strom produzieren. Es ist die größte Solar-Aufdachanlage in Wipperfürth. Sie soll jetzt um weitere 1000 PV-Elemente erweitert werden. „Nachhaltigkeit ist ein Riesenthema“, sagt der Marketingleiter.

Bei Exte wird aber nicht nur produziert, sondern auch geforscht und entwickelt. In Zusammenarbeit mit den Kunden entstehen mit Hilfe eines 3D-Druckers neue Prototypen, die erst auf Herz und Nieren getestet werden, bevor über eine Serienfertigung entschieden wird. Auf dem werkseigenen Prüfstand testen die Fachleute, wie es um Schlagfestigkeit, Luftdichtigkeit, Statik und Windlast der neue Produkte bestellt ist. „Das ist ein Riesenaufwand. Die Anforderungen bei Rollladenkästen werden immer verrückter, wir müssen unsere Produkte ständig weiterentwickeln“, sagt Tobias Marten.

Wipperfürther Werk verarbeitet 10.000 Tonnen Roh-PVC pro jahr

Bei der Fertigung ist hohe Präzision gefordert. Das gilt erst recht für das Werkzeug, das auf den hundertstel Millimeter genau sein muss – weshalb Exte die Metallwerkzeuge auch selbst herstellt. Dabei kommt High-Tech zum Einsatz, wie eine Drahterodiermaschine, mit deren Hilfe sich äußerst genaue Werkstücke herstellen lassen.

Das Ausgangsmaterial PVC lagert in großen Silotürmen. Die Pellets wandern von dort in die Mischerei, wo sie mit Titandioxid, Kreide, Fließmittel und Farbe in großen, rotierenden Trommeln vermengt werden. Das Mischverhältnis muss auf ein hundertstel Gramm genau sein. Rund 10.000 Tonnen Roh-PVC verarbeitet das Wipperfürther Werk pro Jahr. Welche Rolle spielt Recycling? „Der Produktionsausschuss wird zu 100 Prozent wieder verwertet“, erklärt Marten. Für Alt-PVC gebe es viele Anwendungsbereiche, etwa bei Fensterprofilen, die man von außen nicht sieht und bei denen kleine Farbabweichungen nicht schaden. Für Profile, bei denen es auf sehr präzise Maße und Farbtreue ankomme, sei Altmaterial nicht geeignet, sagt Marten.

Exte ist Marktführer bei Rollladenkasten-Systemen.

Copyright: Siegbert Dierke

Rund 6000 verschiedene Artikel stellt Exte her, in den Lagerregalen liegen Folien mit über 400 verschiedenen Farbtönen. „Der Geschmack wechselt, vor zehn bis 15 Jahren waren Holztöne stark im Rennen“ sagt Marten. Um einen Vorteil gegenüber der Konkurrenz zu haben, setzt man in Wipperfürth auf kurze Lieferzeiten. Innerhalb von zwei Wochen könne man auch Produkte in ausgefallenen Farben liefern. Nach der deutschen Wiedervereinigung hat Exte kräftig in Sachsen-Anhalt investiert. In Bernburg mietete das Unternehmen eine Produktionshalle für Schalungszubehör an. In Nienburg/Saale wurde eine neue Halle für die Fertigung errichtet, in Köthen steht das Rollladenkastensystem-Zentrum, das Kunden in ganz Europa beliefert. In diesem Bereich ist Exte nach eigenen Angaben Marktführer. Neben den vier deutschen Standorten gibt es außerdem noch ein Werk in Polen. Insgesamt beschäftigt das Familienunternehmen rund 600 Mitarbeiter, davon arbeiten 160 in Wipperfürth. Der Jahresumsatz der Gruppe lag zuletzt bei über 100 Millionen Euro.

Der Facharbeitermangel ist eines der größten Probleme, mit denen viele Betriebe in Deutschland kämpfen. Bei Exte setzt man als Gegenmittel verstärkt auf Ausbildung. Für dieses Jahr sind noch Ausbildungsplätze als CAD-Designer, Industriekaufleute, Maschinen- und Anlagenführer und als Fachkraft für Lagerlogistik zu vergeben.

Dass die Ausbildung bei Exte ein hohes Niveau hat, das haben die Wipperfürther schriftlich. Die Industrie- und Handelskammer Köln (IHK) zeichnete Exte 2023 „für herausragende Leistungen in der Berufsausbildung“ aus.

Firmengeschichte

1959 Ekkehard Friedel gründet das Unternehmen in Wuppertal

1963 Umzug nach Wipperfürth, die erste Halle entsteht

1988 Sohn Dan Friedl steigt in das Unternehmen ein

1992-2015 Erweiterungen in Bernburg, Nienburg und Köthen

2019 Einzug in das neue, 13 500 qm große Produktionswerk in Wipperfürth