Dämmstoff-PionierIsover investiert Millionen rund um Bergisch Gladbachs Wahrzeichen

Der 120 Meter hohe Schornstein ist längst zum Wahrzeichen der Stadt geworden.

Copyright: Wagner

Bergisch Gladbach – Die Kirmes hat in Gladbach manches bewegt. Sogar zu einer Erfindung inspiriert, die heute weltweit angewendet wird. Als nämlich der Ingenieur Friedrich Rosengarth Anfang der 1930er Jahre bei einem Kirmesbesuch sah, wie dort Zuckerwatte hergestellt wurde, kam ihm die Idee, ein ähnliches Verfahren zu nutzen, um aus Glas Glaswatte herzustellen. Das war die Geburtsstunde eines Dämmstoffs, der von Gladbach aus die Welt erobern sollte. Denn die Glaswatte erwies sich durch die zwischen den Glasfäden eingeschlossene Luft als exzellentes Isolationsmaterial.

1931 nahm die Glaswatte GmbH in Gladbach die Produktion auf. Schon 1935 stieg der französische Konzern Saint-Gobain mit einer 50-Prozent-Beteiligung ins Unternehmen ein. Zum 90-jährigen Bestehen plant er, das Werk in Bergisch Gladbach in den kommenden Jahren trotz des hohen Energiebedarfs zum Schmelzen des bis zu 80 Prozent aus Altglas bestehenden Rohstoffs klimaneutral umzubauen.

Zehn Millionen Euro sollen in Bergisch Gladbach investiert werden

Allein in den kommenden drei Jahren sollen dazu über zehn Millionen Euro in den Isover-Standort Gladbach investiert werden, in fünf bis sechs Jahren soll zudem der große Wannenofen komplett erneuert werden, soll möglichst von Erdgas auf Wasserstoff als Energieträger umgestiegen werden, wie Werksleiter Martin Schiereck erläutert.

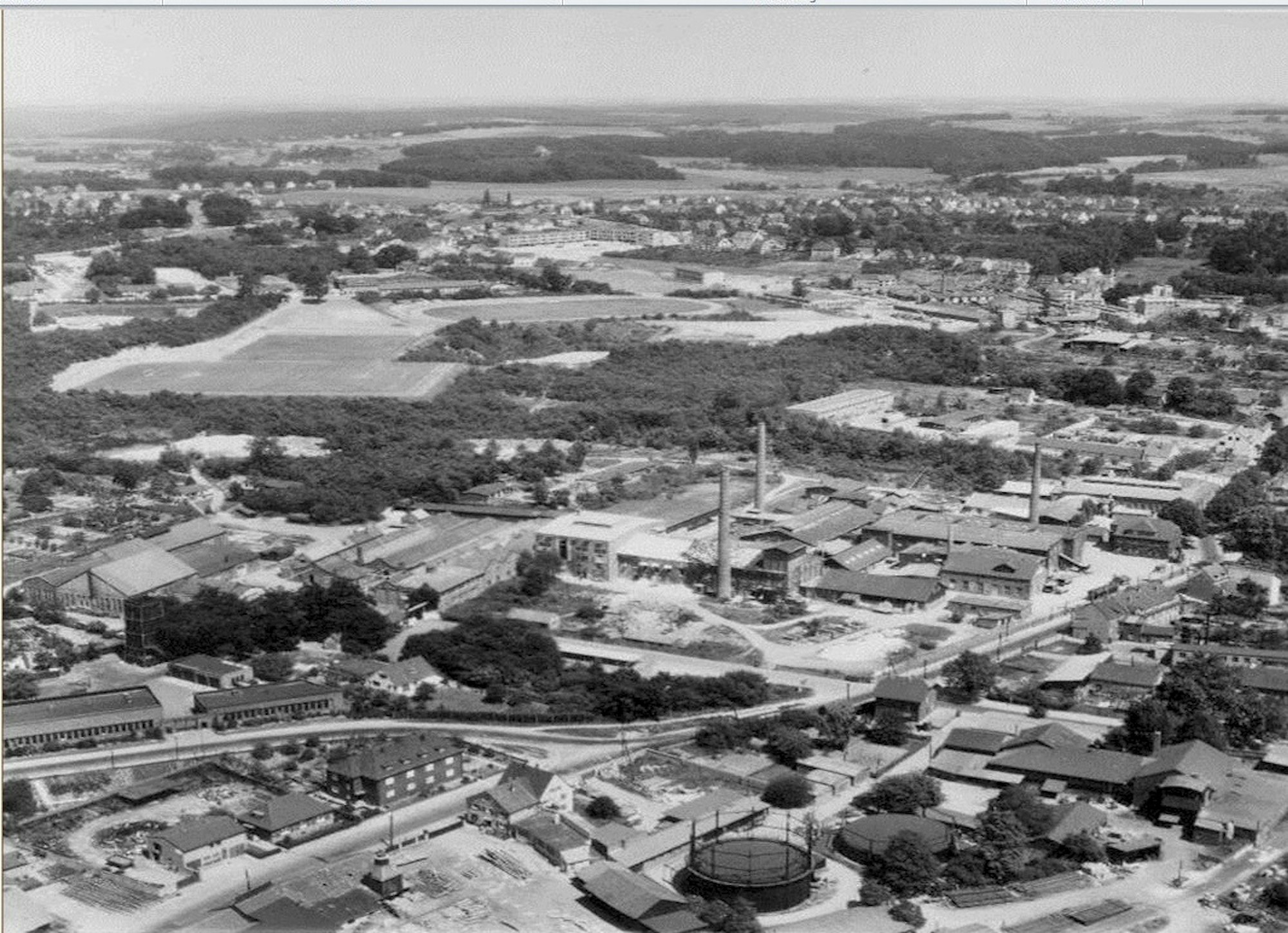

In den 50er Jahren lag das Gelände von „Grünzweig + Hartmann“ noch am Stadtrand.

Copyright: Isover

Der 46-jährige gebürtige Niederländer, der zuvor ein Werk in Kansas City (USA) managte, steht seit Mai 2019 an der Spitze des Gladbacher Werks. Als einziges von vier in Deutschland wird hier die komplette Produktpalette produziert: von Dämmstoffen für den Hochbau über Nadelvlies für die Dämmung von Elektroherden bis hin zu Ultimate-Rohrschalen zur Isolierung von Rohrleitungen bis 1000 Grad in der Industrie, etwa Dampfleitungen in Kraftwerken.

70 Prozent des CO2 -Ausstoßes sollen eingespart werden

„In den kommenden zehn Jahren wollen wir hier 70 Prozent des CO2 -Ausstoßes reduziert haben“, kündigt der Innovations-Experte im Werk, Anton Zysik, an. Der Ingenieur ist seit mehr als drei Jahrzehnten im Werk tätig und mit seinem Wissen als Spezialist mittlerweile auch international an anderen Standorten des Konzerns im Einsatz.

Werksleiter Martin Schiereck und Plan Support Manager Anton Zysik vor dem Klassiker: Dämmstoff für den Hochbau.

Copyright: Christopher Arlinghaus

Durch eine Schutzscheibe lässt er die Besucher einen Blick in einen der Wannenöfen werfen, in denen das Glas bei 1200 Grad geschmolzen und anschließend als glühender Strang in einem rotierenden Spezialkorb zerfasert wird, um die feinen Glasfasern zu erhalten, aus denen die Dämmstoffe bestehen. Solche seien essenziell, um die Energiewende weltweit zu stemmen und den Klimawandel noch zu bremsen.

Isover will Regenwasser für die Produktion nutzen

Um die Produktion umweltfreundlicher zu machen, würden unzählige Projekte eingestielt, unter anderem mit der werkseigenen Ausbildungswerkstatt. So solle bald das komplette Regenwasser vom Firmengelände in der Produktion genutzt werden – um den dortigen Wasserbedarf an 100 Tagen pro Jahr komplett zu decken.

Eine Idee geht um die Welt

1931: Die Glaswatte GmbH nimmt die Produktion auf.

1935: Der französische Konzern Saint-Gobain steigt mit 50 Prozent ein. Der neue Dämmstoff aus Glaswatte macht Produkten wie denen aus Kork des Gladbacher Herstellers „Grünzweig + Hartmann“ Konkurrenz.

1936: Das Werk hat 273 Mitarbeiter, etwa so viele wie heute (234), allerdings hat sich die Produktion vervielfacht (heute über 200 Tonnen pro Tag).

1972: Fusion „Glaswatte“ und „Grünzweig + Hartmann“ (G+H).

1982 wird der 120 Meter hohe Sammelkamin errichtet.

2000: Offizielle Umbenennung in „Saint-Gobain Isover G+H AG“, der „G+H“-Schriftzug auf dem Kamin bleibt. Heute wird Glaswolle wie in Gladbach in 40 Werken weltweit produziert. (wg)

Auch sämtliche Inhaltsstoffe der Dämmstoffe kommen auf den Prüfstand. Wie etwa das Bindemittel, das durch ein noch ökologischeres ersetzt werden soll. Statt dem markanten Gelb der Dämmstoffplatten werden diese dann elfenbeinfarben aussehen.

Auch der Transport wurde längst optimiert, die Baudämmstoffe werden vor der Verladung auf die rund 40 Lkw, die das Werk pro Tag verlassen, auf ein Fünftel ihres Volumens komprimiert. „Um möglichst wenig Luft zu transportieren“, erklärt Zysik. Beim Auspacken auf der Baustelle entfalte sich das Material dann wieder von selbst.

Bei 1200 Grad wird Glas geschmolzen, danach zerfasert.

Copyright: Christopher Arlinghaus

Weil es für den neuen Werksleiter Martin Schiereck wichtig ist, direkt bei der Produktion zu sein, ist er mit seinem Büro in diesem Frühjahr von der vormaligen Direktion am Werkstor direkt an die Produktionsstraßen umgezogen: „Die Mitarbeitenden müssen mich direkt erreichen können“, sagt er.

Das könnte Sie auch interessieren:

Jeder Winkel auf dem seit 1931 nach und nach von der Stadtbebauung umschlungenen Werksgelände wird genutzt. Die Begrenztheit des Industriegeländes mitten in der Stadt könne auch ein Vorteil sein, ist Anton Zysik überzeugt: „Sie hat uns schon immer gezwungen, innovativ und schnell zu sein – so sind wir fit für die Zukunft.“